Ero sivun ”Työstöarvot” versioiden välillä

Ei muokkausyhteenvetoa |

(Lisäsin työstöarvosuosituksia) |

||

| (14 välissä olevaa versiota 2 käyttäjän tekeminä ei näytetä) | |||

| Rivi 1: | Rivi 1: | ||

See: | |||

[[Input_Values_for_Machining|Input Values for Machining]] | |||

== Termistöä == | == Termistöä == | ||

| Rivi 8: | Rivi 11: | ||

G-koodissa karan kierrosluku käsketään koodisanalla Snnnnn missä nnnnn on haluttu nopeus yksikössä RPM. | G-koodissa karan kierrosluku käsketään koodisanalla Snnnnn missä nnnnn on haluttu nopeus yksikössä RPM. | ||

|- | |- | ||

| Leikkausnopeus || V<sub>c</sub>, | | Leikkausnopeus || V<sub>c</sub>, m/min || Se nopeus jolla työkalun leikkaava terä viiltää työkappaleeseen. Työkalun säde ja pyörimisnopeus yhdessä määräävät leikkausnopeuden.<br /> | ||

Eri työkalu- ja työkappalemateriaaleille on suositellut leikkausnopeusalueet joihin työstön leikkuunopeus pitäisi sovittaa. | Eri työkalu- ja työkappalemateriaaleille on suositellut leikkausnopeusalueet joihin työstön leikkuunopeus pitäisi sovittaa. | ||

|- | |- | ||

| Rivi 16: | Rivi 19: | ||

Huomaa, että palaterän palojen lukumäärä ei välttämättä ole sama kuin hammasluku. Ns. siilijyrsimessä on tyypillisesti useita aksiaalisesti päällekkäisiä paloja jotka toimivat yhtenä hampaana leikkaussyvyydestä riippuen. Samoin on vuorohampaisia kiekkoja jotka jyrsivät joka toisella hampaalla toisesta reunasta ja päinvastoin. | Huomaa, että palaterän palojen lukumäärä ei välttämättä ole sama kuin hammasluku. Ns. siilijyrsimessä on tyypillisesti useita aksiaalisesti päällekkäisiä paloja jotka toimivat yhtenä hampaana leikkaussyvyydestä riippuen. Samoin on vuorohampaisia kiekkoja jotka jyrsivät joka toisella hampaalla toisesta reunasta ja päinvastoin. | ||

|- | |- | ||

| Hammaskohtainen syöttö || f<sub> | | Hammaskohtainen syöttö || f<sub>z</sub>, mm/hammas || Terän pyörimisnopeus, hammasluku ja ratanopeus määräävät, kuinka paljon terä etenee yhden hampaan vuorollaan leikatessa työkappaletta. Tämä etenemä on hammaskohtainen syöttö ja samalla määrää lastunpaksuuden. Terälle ja työstettävälle materiaalille on tyypillisesti olemassa tavoiteltava lastunpaksuusalue johon työstöarvot pitäisi tähdätä.<br /> | ||

Hammaskohtainen syöttö yhdessä kierrosluvuna ja työstönopeuden kanssa määräävät lastuamiskuorman ja sitä kautta karalta vaadittavan tehon. Lastuamiskuorma kuvaa myös työkaluun kohdistuvaa rasitusta ja on pidettävä huoli, ettei kuorma ylitä työkalun kestokykyä. | Hammaskohtainen syöttö yhdessä kierrosluvuna ja työstönopeuden kanssa määräävät lastuamiskuorman ja sitä kautta karalta vaadittavan tehon. Lastuamiskuorma kuvaa myös työkaluun kohdistuvaa rasitusta ja on pidettävä huoli, ettei kuorma ylitä työkalun kestokykyä. | ||

|} | |} | ||

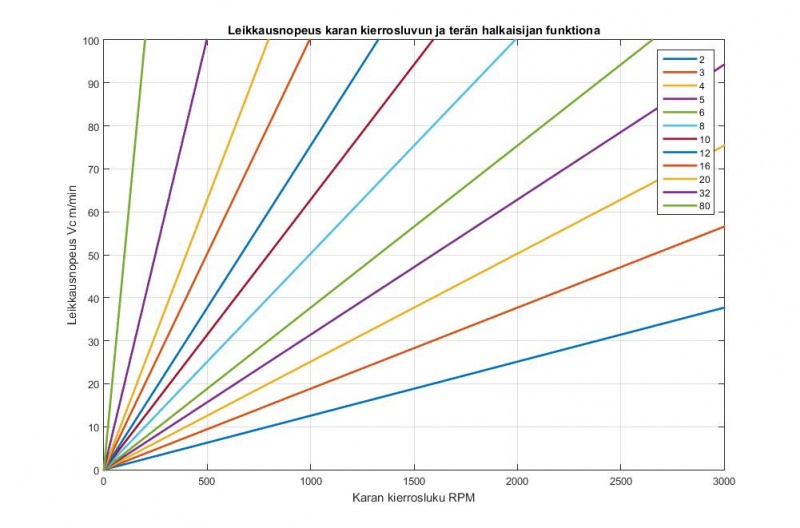

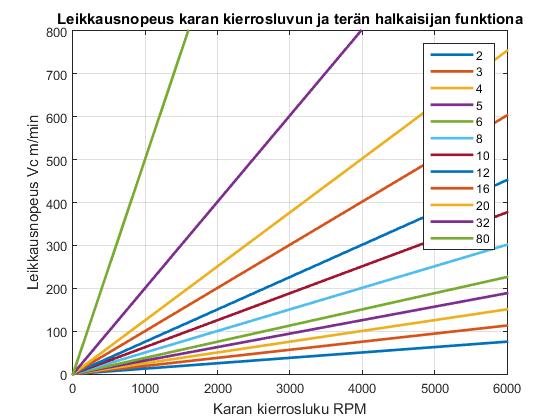

== Työstöarvoja == | |||

[[Tiedosto:Bitvc_slow.jpg|800px|left]] | |||

[[Tiedosto:Bitvc.jpg|800px|right]] | |||

{| class="wikitable" | |||

|- | |||

! Leikattava materiaali !! Työkalun materiaali !! Työstöarvot; huomautukset | |||

|- | |||

| Alumiini, puhdas || HSS || V<sub>c</sub>: 50...70 m/min, f<sub>z</sub>: 0,03...0,2 mm | |||

|- | |||

| Alumiini, puhdas || Karbidi, pinnoittamaton || V<sub>c</sub>: 150...300 m/min, f<sub>z</sub>: 0,03...0,2 mm | |||

|- | |||

| Rakenneteräs (ST37) || HSS || V<sub>c</sub>: 15...30 m/min, f<sub>z</sub>: 0,05...0,2 mm | |||

|- | |||

| Rakenneteräs (ST37) || Karbidi, TiAlN || V<sub>c</sub>: 100...300 m/min, f<sub>z</sub>: 0,05...0,3 mm | |||

|- | |||

| Rakenneteräs (ST56) || HSS || Esimerkki | |||

|- | |||

| Rakenneteräs (ST56) || Karbidi, TiAlN || Esimerkki | |||

|- | |||

| Ruostumaton teräs (A2, AISI 306) || HSS || Ei suositella | |||

|- | |||

| Ruostumaton teräs (A2, AISI 306)|| Karbidi || Esimerkki | |||

|- | |||

| Haponkestävä teräs (A4, AISI 316)|| HSS || Ei suositella | |||

|- | |||

| Haponkestävä teräs (A4, AISI 316)|| Karbidi || Esimerkki | |||

|- | |||

| Esimerkki || Esimerkki || Esimerkki | |||

|- | |||

| Esimerkki || Esimerkki || Esimerkki | |||

|- | |||

| Esimerkki || Esimerkki || Esimerkki | |||

|} | |||

<br clear=all> | |||

---- | |||

{|style="text-align: center; background-color: #ffffcc; width: 100%;" | |||

| colspan="3" | | |||

|- | |||

|style="text-align: center; width: 33%;| | |||

|style="text-align: center;| | |||

[[Käytön_perusohjeet|<big>Ylös</big>]] | |||

|style="text-align: center; width: 33%;| | |||

|} | |||

[[Category:Lotta]] | |||

Nykyinen versio 20. tammikuuta 2024 kello 18.45

See: Input Values for Machining

Termistöä

| Termi | Tunniste, mittayksikkö | Selitys |

|---|---|---|

| Kierrosluku | RPM (S), kierr/min | Pyörivän työkalun pyörimisnopeus (G-koodissa S, speed). Lotalla aina karalla olevan jyrsimen pyörimisnopeus. G-koodissa karan kierrosluku käsketään koodisanalla Snnnnn missä nnnnn on haluttu nopeus yksikössä RPM. |

| Leikkausnopeus | Vc, m/min | Se nopeus jolla työkalun leikkaava terä viiltää työkappaleeseen. Työkalun säde ja pyörimisnopeus yhdessä määräävät leikkausnopeuden. Eri työkalu- ja työkappalemateriaaleille on suositellut leikkausnopeusalueet joihin työstön leikkuunopeus pitäisi sovittaa. |

| Työstönopeus | Vf (F), mm/min | Työkalun etenemis- eli ratanopeus työkappaleessa (G-koodissa F, feed). |

| Työkalun hammasluku | zn, N | Työkalun leikkaavien terien lukumäärä. Kiinteissä tappijyrsimissä on yleensä 2-5 terää, joskus enemmänkin. Vaihtopalatyökalujen teräluku saattaa olla hyvinkin suuri, toistakymmentä ja ylikin. Huomaa, että palaterän palojen lukumäärä ei välttämättä ole sama kuin hammasluku. Ns. siilijyrsimessä on tyypillisesti useita aksiaalisesti päällekkäisiä paloja jotka toimivat yhtenä hampaana leikkaussyvyydestä riippuen. Samoin on vuorohampaisia kiekkoja jotka jyrsivät joka toisella hampaalla toisesta reunasta ja päinvastoin. |

| Hammaskohtainen syöttö | fz, mm/hammas | Terän pyörimisnopeus, hammasluku ja ratanopeus määräävät, kuinka paljon terä etenee yhden hampaan vuorollaan leikatessa työkappaletta. Tämä etenemä on hammaskohtainen syöttö ja samalla määrää lastunpaksuuden. Terälle ja työstettävälle materiaalille on tyypillisesti olemassa tavoiteltava lastunpaksuusalue johon työstöarvot pitäisi tähdätä. Hammaskohtainen syöttö yhdessä kierrosluvuna ja työstönopeuden kanssa määräävät lastuamiskuorman ja sitä kautta karalta vaadittavan tehon. Lastuamiskuorma kuvaa myös työkaluun kohdistuvaa rasitusta ja on pidettävä huoli, ettei kuorma ylitä työkalun kestokykyä. |

Työstöarvoja

| Leikattava materiaali | Työkalun materiaali | Työstöarvot; huomautukset |

|---|---|---|

| Alumiini, puhdas | HSS | Vc: 50...70 m/min, fz: 0,03...0,2 mm |

| Alumiini, puhdas | Karbidi, pinnoittamaton | Vc: 150...300 m/min, fz: 0,03...0,2 mm |

| Rakenneteräs (ST37) | HSS | Vc: 15...30 m/min, fz: 0,05...0,2 mm |

| Rakenneteräs (ST37) | Karbidi, TiAlN | Vc: 100...300 m/min, fz: 0,05...0,3 mm |

| Rakenneteräs (ST56) | HSS | Esimerkki |

| Rakenneteräs (ST56) | Karbidi, TiAlN | Esimerkki |

| Ruostumaton teräs (A2, AISI 306) | HSS | Ei suositella |

| Ruostumaton teräs (A2, AISI 306) | Karbidi | Esimerkki |

| Haponkestävä teräs (A4, AISI 316) | HSS | Ei suositella |

| Haponkestävä teräs (A4, AISI 316) | Karbidi | Esimerkki |

| Esimerkki | Esimerkki | Esimerkki |

| Esimerkki | Esimerkki | Esimerkki |

| Esimerkki | Esimerkki | Esimerkki |